- 理事长:马 瀛

- 名誉理事长:彭新英

- 常务副理事长:鲁良锋

- 常务副理事长:章其强

- 常务副理事长:蔡 军

- 常务副理事长:韩文豪

- 秘书长:盛根林

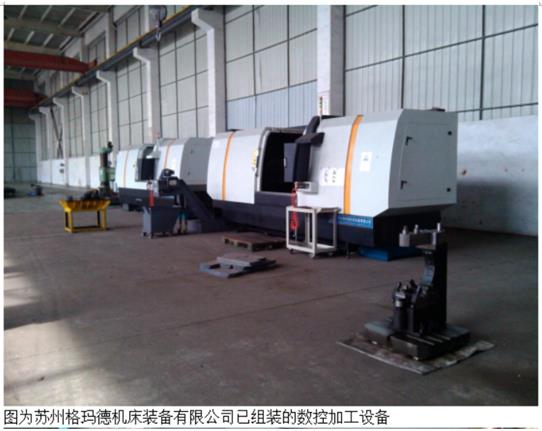

苏州格玛德机床装备公司:推出柔性智能加工中心专用设备专为阀门行业服务

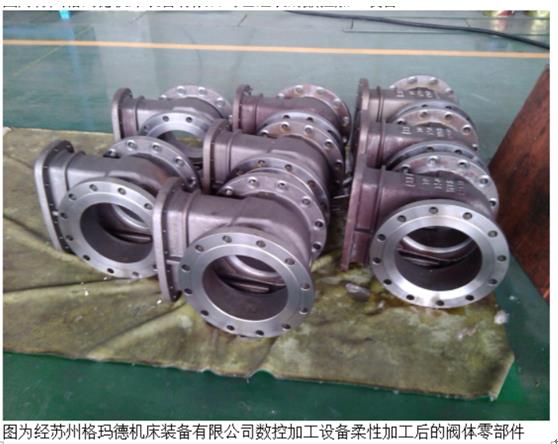

苏州格玛德机床装备有限公司,最新研制开发的CSXK-1530型数控(阀门)车铣柔性智能加工中心设备,是专门针对阀门阀体主要零部件加工而研发生产,主要特点全新的功能结构、创新的设计理念、并通过层层实际生产检验;其生产加工效率、生产加工精度、生产加工简易型、稳定性、实用性、批量性、自动性,相对与传统的阀门加工方式有了革命性的提高和创造性的改变。该机床适合加工的阀门:闸阀、截止阀、球阀、蝶阀、减压阀,带法兰的阀体零件。

最近笔者来到地处苏州昆山周市镇的江苏阀协会员企业,实地了解该公司阀门产品专用加工中心进展情况,据该公司总经理邵宣忠介绍:目前该公司数控设备正在装配组装中,以形成四组智能加工线,并在新辟专门生产车间场地,形成批量生产能力,预计下半年将进入批量生产阶段,可为阀门生产厂家成批加工阀体零部件,将为阀门行业提高阀门产品质量,提高生产工效,努力推进阀门行业提高产品品质,推进行业技术进步迈出新的一步。我们期待苏州格玛德机床装备早日投产,为我们阀门行业增添新的智能加工设备,也预祝他们走出新路子,在行业中生根开花。

据了解:苏州格玛德机床装备自主研发的数控阀门加工中心阀门加工主要优点:首先在于一次装夹多面加工。这样可以使加工工序集中,减少工件的夹装次数。不仅可以缩短辅助时间,而且易于保证一次安装中加工的各表面的相对位置精度。其次该机床平旋盘配置了双滑块和多刀夹持结构等,使一次切削进给过程中多刀参与切削。切削外圆可有6把刀同时切削,切削端面可有4把刀同时切削使水线槽和内外圆倒角都能到达快速完成。另外,平旋盘的滑块和刀架都是对称配置使主切削运动达到平衡状态。使切削稳定,能较高的加工精度。同时,该机床钻铣复合动力头,配置双主轴与刀库,工作效率显著提高。

而传统阀门阀体加工缺点:主要在于工人在车床上装夹工件耗时;有安全隐患;夹持刚性差如:大口径阀体需尾架辅助装夹、找正。其次传统工艺是以工件旋转为主切削运动,离心力很大导致工件旋转速度慢且影响工件夹持的稳定性。同时,传统工艺是每一道工序都要将阀体进行装夹和校正。这样势必影响加工精度,工人劳动强度大,安全降低,生产率和产品合格率低。

(图文/江苏阀协 盛根林)

苏公网安备32050502000715号

苏公网安备32050502000715号